在工業(yè)4.0的浪潮中,傳統(tǒng)產(chǎn)線的固定式自動化設(shè)備已難以應(yīng)對多品類、小批量的生產(chǎn)需求。富唯智能推出的在線檢測復(fù)合機(jī)器人,以“協(xié)作機(jī)器人+移動機(jī)器人+視覺引導(dǎo)”的一體化架構(gòu),重新定義了柔性制造的邊界。這款機(jī)器人的核心突破在于——它不僅是執(zhí)行工具,更是集感知、決策、移動于一體的“產(chǎn)線智能節(jié)點”。

一、一體化控制:打破設(shè)備孤島的技術(shù)內(nèi)核

傳統(tǒng)自動化系統(tǒng)中,機(jī)器人、移動底盤、視覺相機(jī)往往由獨立控制器驅(qū)動,協(xié)同效率低且部署復(fù)雜。富唯智能的在線檢測復(fù)合機(jī)器人搭載ICD系列核心控制器,首次實現(xiàn)三大子系統(tǒng)的一體化控制。通過自研的通信協(xié)議,機(jī)器人可實時同步移動平臺定位、機(jī)械臂軌跡規(guī)劃與視覺糾偏數(shù)據(jù),徹底擺脫多設(shè)備拼接的延遲與誤差。這種集成設(shè)計使得機(jī)器人能夠直接對接MES、WCS等產(chǎn)線系統(tǒng),實現(xiàn)從指令下發(fā)到任務(wù)執(zhí)行的端到端閉環(huán)。

二、視覺賦能:讓機(jī)器人“看得準(zhǔn)、抓得穩(wěn)”

為應(yīng)對復(fù)雜環(huán)境下的操作需求,富唯智能為在線檢測復(fù)合機(jī)器人配備了2D/3D視覺平臺。3D視覺精準(zhǔn)識別堆疊工件的三維姿態(tài),2D視覺快速檢測表面缺陷,雙系統(tǒng)協(xié)同可在±0.1mm精度內(nèi)完成定位引導(dǎo)。在汽車零部件分揀場景中,機(jī)器人通過深度學(xué)習(xí)算法,即使面對反光金屬件或密集堆疊的電池電芯,仍能實現(xiàn)99.5%以上的抓取成功率。

三、開箱即用:15分鐘激活產(chǎn)線柔性

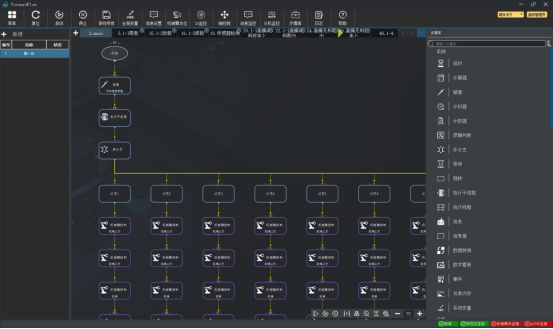

傳統(tǒng)機(jī)器人部署需數(shù)日調(diào)試,而富唯智能的在線檢測復(fù)合機(jī)器人憑借標(biāo)準(zhǔn)化接口與模塊化設(shè)計,最快15分鐘即可投入運行。其高兼容性支持主流2D/3D相機(jī)、機(jī)器人夾爪及AMR型號,用戶無需擔(dān)心設(shè)備選型沖突。更值得關(guān)注的是,通過零代碼編程平臺,產(chǎn)線工程師可直接拖拽功能模塊構(gòu)建任務(wù)鏈。例如,當(dāng)需要增加質(zhì)檢工位時,僅需在調(diào)度系統(tǒng)中配置移動路徑與視覺檢測節(jié)點,即可同步至全部機(jī)器人。

四、場景落地:從汽車制造到生命科學(xué)的全域滲透

在新能源電池產(chǎn)線中,在線檢測復(fù)合機(jī)器人穿梭于化成柜與檢測臺之間,實現(xiàn)電芯的自動拆垛、電壓內(nèi)阻檢測、分類碼垛;在機(jī)加工車間,它通過3D視覺識別無序擺放的工件,完成CNC機(jī)床的上下料與刀屑清理。這種“移動協(xié)作+視覺檢測”的模式,正持續(xù)向食品飲料包裝、實驗室樣本傳遞等場景延伸。

富唯智能的創(chuàng)新證明,未來工廠的競爭力不在于單一設(shè)備的性能,而在于系統(tǒng)級的靈活重組能力。當(dāng)一臺機(jī)器人同時具備“手腳眼腦”的融合能力,且部署門檻低至分鐘級,中小型企業(yè)也有機(jī)會構(gòu)建“可進(jìn)化”的產(chǎn)線——這正是智能制造的終極命題。